デザイナーが語る15.0%

第2回

幾度も検討を重ねた スプーンの製作工程

前回からテラダデザインのプロダクトのひとつ、「15.0%」というアイスクリームスプーンを紹介しています。高岡市にある鋳物メーカー、タカタレムノス/高田製作所から持ちかけられた「アルミニウムを鋳造して何か提案してほしい」という依頼を受けて、アイスクリームスプーンというアイデアをクライアントに提案したところまでお話しました。

先方は、アイスクリームスプーンというアイテムが提案されるとは想像もしていなかったようで、とても驚いていました。しかし、「アルミニウム」という素材の特性を利用したアイデアであることをお話しして、試作の許可を取り付けました。つまり、アルミの熱伝導率の高さを利用して、手の体温をスプーンに伝えることでカチカチに凍ったアイスを溶かしながらすくい出せるかどうかの検証です。こればっかりは、実際にアルミでスプーンを作って試してみなければわかりません。早速、試作品の製作に取りかかりました。

手順は次のとおりです。

手描きのスケッチ

→手描きの三面図(これは前回お見せしました)

→発泡スチロールの模型による形状確認

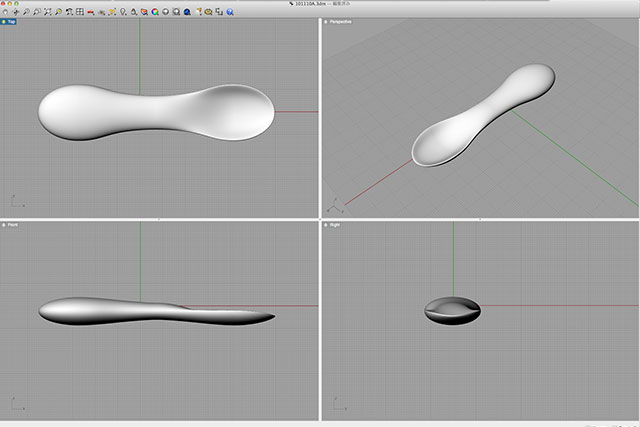

→3次元モデリングアプリ「Rhinoceros」(ライノセラス)で3Dデータの作成

→3Dデータから自動切削した樹脂素材の模型で、最終的な形状確認。

このような流れで完成した試作品を、実際に製造できるかどうか工場に確認してもらいます。OKが出ると、さらにアルミで原型製作→型取り→鋳造→研磨を経て、検証用の試作品の完成です。思惑どおりにアイスが食べられるかどうかをテストしました。

1スケッチを基に、扱いやすい発泡スチロールを手で削って形状を検討します。削りながら立体的なボリュームや面のつながりを見つつ、平面のスケッチではわからない部分を確認するために必要な工程です。さまざまな形状で、とりあえずたくさん作ってみます。

2発泡スチロールによる試作で形状を確認したあと、あらためて3Dデータを起こします。模型で断面形状や面のつながりのルールを決めているので、ここでは単純に図面化/データ化の作業を進めます。このデータが試作メーカーや工場とのやり取りの言語になります。

33次元モデリングアプリ「Rhinoceros」で作った3Dデータを試作メーカーに入稿し、最終形状確認用のモックアップを樹脂素材で製作します。生産工場に持ち込み、最終的な生産にあたっての不都合がないかなどを確認しました。問題がなければ、量産試作に移ります。

4製品と同じアルミニウムでの試作品。握ったときの質感や重さ、生産性などを確認します。また、この段階で表面の仕上げの方法など、いろいろと試してみました。写真の試作品では試しに「ヘアライン」と呼ばれる表面加工を施してみましたが、これはボツにしました。

長い時間冷凍庫に入れておき、カチカチに凍った状態のアイスでも、見事手の熱ですんなりと掘り出すことに成功!アイデアの裏付けができ、これまでにないほどうれしい瞬間でした。

機能的には満足しましたが、スプーンを口に運んだときの唇の触感や、持ったときの握り心地などを検証して、何度か試作を繰り返し、最終的な形状を決めました。

また、新たなアイスクリームスプーンというジャンルを開拓し、プロダクトとして流通させていくわけなので、覚えてもらいやすいブランド名と、シリーズの展開などを検討しました。 ブランド名は「15.0%」に決めました。これは、食品衛生法でアイスクリームの基準として定められている「乳固形分15.0%以上」というレギュレーションからです。そして発表時のアイテムとして、形状が異なる3種のデザインも考えました。

次回は、スプーンのラインアップやパッケージについてお話しします。

(文:寺田尚樹)